میز تست شیلنگ (Hose Test Bench)

میز تست شیلنگ چیست ؟

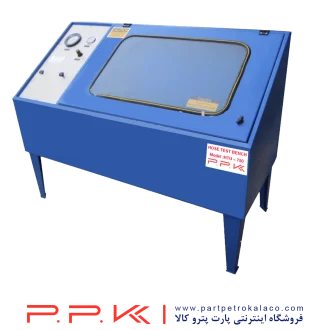

میز تست شیلنگ دستگاهی است که با ایجاد فشار هیدرولیک یا هیدرواستاتیک، شیلنگ مورد نظر را از نظر استحکام ، صحت اتصال و پرس دو سر و دوام آن، مورد تست و آزمون قرار می دهد. میزهای تست شیلنگ عموما دارای یک محفظه تست بوده تا در هنگام تست های فشار بالا و در صورت پارگی و ازهم گسستگی شیلنگ، آسیبی به کاربر وارد نگردد.

محفظه ی میز تست شیلنگ دارای یک درب با شیشه ایمنی بوده تا اپرانور بتواند علاوه بر رصد فشار سنج در هنگام تست، موقعیت و نشتی احتمالی شیلنگ را نیز به صورت چشمی، رویت نماید.

دستورالعمل برای انجام آزمایش شیلنگ :

9 مارس 2017 مهندسان و تکنسین های بخش تحقیقات و توسعه صنایع که عملکرد شیلنگ را بررسی و کارایی آن را به حداکثر می رسانند، اغلب آزمایش هایی را با شیلنگ های نصب شده بر روی طرح های اصلی تجهیزات انجام می دهند. در اینجا خلاصه ای جامع از شرایطی است که باید در هنگام تست شیلنگ در نظر گرفته شود.

سازندگان بزرگ و مطرح در دنیا که شیلنگهای هیدرولیک را تولید میکنند و تولیدات آنها طبق استانداردهای SAE و سایر استانداردهای صنعت انجام می گیرد، اسناد قوی دارند مبنی بر اینکه شیلنگ تولیدی آنها، از نظر کیفیت، فشار کاری، دوام و مقاومت به شرایط محیطی بالاترین رتبه را در جهان دارد. البته هر کالای تولید شده بیشترین کارایی خود را هنگامی دارد که در شرایط خوب و استاندارد نگهداری و استفاده شود.

اما وقتی نوبت به توسعه ماشینهای جدید، صنایع پیشرفته تر یا بهبود طرحهای موجود میرسد، مهندسان سطوح بالاتری از عملکرد و قابلیت اطمینان را دنبال میکنند. در نتیجه آنها شیلنگ های هیدرولیک را به استانداردهای بالاتری از عملکرد سوق می دهند. علاوه بر این، شرایط تست خصمانهتر – بهویژه دمای محیط بالاتر ، انعطاف بیشتر، عمر و دوام بیشتر و قابلیت انتقال طیف ویسع تری از سیالات را در نظر می گیرند.

اهمیت میز تست شیلنگ :

برای شیلنگ های هیدرولیک، نه تنها آزمایش خود شیلنگ ها، بلکه اتصالات و کل مجموعه از نظر سازگاری، نشتی و دوام بسیار مهم است . انجام آزمایش درست و طبق استاندارد، خرابی های احتمالی را به حداقل می رساند. انجام این کار باعث کاهش زمان خرابی، افزایش ایمنی و کاهش آسیب هایی که باعث خرابی می شود. البته، بسته به کاربرد نهایی، استانداردهای آزمایش خاصی باید رعایت شود تا برخی تجهیزات در کاربردهای خاص در نظر گرفته شوند.

شیلنگ های هیدرولیک تحت آزمایش نشتی و تست سیکلیک قرار می گیرند. آزمایش دوام یا عمر ( تست سیکلیک یا تست ایمپالس )، همراه با ممیزی، ممکن است برای همگام شدن با یک صنعت که شیلنگ های آن در فشار مداوم باشد ضروری باشد. ممیزی و تست و بررسی برای مقایسه محصولات با استانداردها و معیارهای صنعت مفید است. برخی از نیروهای محرک پشت ممیزی یا آزمایش مجدد محصول شما عبارتند از:

- تغییرات مواد

تولید کنندگان همواره می کوشند تا شیلنگی را تولید کنند تا بتواند در برار عبور طیف وسیعی از مواد مقاوم باشد. - تغییرات فرآیند تولید

فرایندهای پوشش شیلنگ مانند لاستیک پیچشی یا مقدار و نوع و نحوه بافت نخ و سیم در کیفیت شیلنگ تولیدی بسیار مهم است. - تغییرات کاربرد

این تغییرات شامل هرگونه تغییر محیطی است که ممکن است بر محصول تأثیر بگذارد، مانند تغییرات در مایع مورد استفاده، تغییرات فشار و تغییرات دما. - اشکالات ساختمانی و طراحی

نمونههایی از این عیوب، روشهای نامناسب تاب دادن در هنگام بستن شیلنگ و خم کردن شیلنگ تا شعاع خمشی کمتر از حد توصیهشده است. - مونتاژ نامناسب

ممکن است شیلنگ ها و کانکتورها برای استفاده با هم انتخاب نشده باشند یا از اتصالات و گیره های مورد نیاز استفاده نشده باشد. - محیط ناسازگار

له کردن، تاب دادن یا مالش در حین کار می تواند باعث از بین رفتن شیلنگ در اثر سایش فرسایشی شود.

روش های تست شیلنگ:

چندین روش تست کلیدی برای شیلنگ های هیدرولیک و صنعتی تحت استانداردهای SAE J517 و J343 وجود دارند. این ارزیابیها بر نگرانیهای زیستمحیطی و نحوه عملکرد مجموعههای شیلنگ تحت انواع مختلف تنش متمرکز است. آزمایشها میتواند از سوی تولیدکنندگانی که کنترلهای داخلی را حفظ میکنند و همچنین توزیعکنندگانی که استانداردهایی برای شیلنگهایی که در حال بازاریابی هستند، دارند. آزمایشات حیاتی عبارتند از:

- بررسی ابعاد

هر شیلنگ باید با ابعاد مشخص شده برای نوع شلنگ در کلاف 100 متری مربوطه مطابقت داشته باشد. این یک بررسی کیفیت برای تأیید اعتبار پس از تولید در نظر گرفته می شود. - تستهای نشتی Proof test / Leak test

این آزمایشها فشاری را تا دو برابر حداکثر فشار کاری مجاز (MAWP) اعمال میکنند تا مطمئن شوند که محصول پاره نمیشود و مجموعهها نشت نخواهند داشت. این تست توسط میز تست شلنگ که توسط پارت پترو کالا طراحی و ساخته شده است، قابل انجام است.

میز تست شلنگ پارت پترو کالا قابلیت انجام تست نشتی و تست پروف و تست ترکیدگی و پارگی را تا فشار 4000 bar دارد. - تغییر طول شیلنگ

وقتی شیلنگ به حد حداکثر فشار کاری تحت فشار قرار می گیرد، نمی تواند از درصد تغییر فهرست شده در SAE J517 برای آن نوع شلنگ تجاوز کند. - تست ترکیدگی Burst Test

این تست دارای افزایش ثابت فشار در داخل مجموعه شلنگ است البته تا زمانی که پارگی یا ترکیدگی رخ دهد. این نسبت ضریب ایمنی محصول را تعیین می کند – حداقل چهار برابر حداکثر فشار کاری شیلنگ یا MAWP برای انجام لازم است. - خم سرد شیلنگ

آزمایش خمش سرد، مجموعه شیلنگ را در یک سیال با دمای پایین تست می کند و پس از آن شلنگ تا حداقل شعاع خمش خم می شود. شیلنگ نمی تواند در فشار نشتی تعیین شده در SAE J343 برای آن نوع و اندازه شلنگ نشت یا خراب شود. - تست دوام و عمر شیلنگ Impulse Test

تست دوام یا عمر پالس های فشار بالا و پایین را روی شیلنگ ها برای شبیه سازی استفاده میدانی و چرخه های روشن/خاموش تولید می کند. - مقاومت شلنگ در برابر روغن

مطالعاتی برای تأیید این موضوع انجام می شود که شیلنگ و موادی که شیلنگ از آن ساخته شده است می تواند در برابر قرار گرفتن طولانی مدت در برابر مایع هیدرولیک یا روغن های پایه معدنی و غیره مورد استفاده مقاومت کند. - هدایت الکتریکی شلنگ

شیلنگ ها و مجموعه ها از نظر مقاومت و هدایت الکتریکی بررسی می شوند که در بسیاری از کاربردها یک نگرانی ایمنی است. - وکیوم:

نباید شواهدی از تاول زدن یا ترک خوردن و پارگی شیلنگ پس از پنج دقیقه در فشار مطلق مشخص شده در SAE J517 وجود داشته باشد. - ارزیابی های اضافی:

علاوه بر این شیلنگها و آزمایشهای مونتاژ، ارزیابیهای بیشتری را میتوان برای بهینهسازی مجموعههای شلنگ قبل از نصب در ماشینها انجام داد. از جمله این ارزیابی ها عبارتند از: - سایش

این آزمایش دوام و عمر محصول را در هنگام مالش در حین استفاده اندازه گیری می کند. تغییرات در مواد می تواند به طور گسترده بر نتایج سایش تأثیر بگذارد. - دمای بالا برای تسریع پیری یا کاهش عمر شیلنگ

دماهای بالا می تواند روند پیری را تسریع کند، که می تواند تقریباً مدت زمان لازم برای از کار افتادن شلنگ را افزایش دهد. با این حال، این آزمایش می تواند مشکل باشد، زیرا دمای بالاتر باعث واکنش های متفاوتی می شود. مواد ممکن است در محدوده دمایی تسریع شده دچار تغییر شوند و بیش از حد توصیه های دمای بالا می تواند نتایج را تغییر دهد. - چرخه دما

این رفتار اجزا را در هنگام قرار گرفتن در معرض دمای متفاوت ارزیابی می کند. محدودیتها و فرکانس چرخه ایی را میتوان برای تقلید از شرایط سرویس ایجاد کرد. - تست ارتعاش

ارتعاش مکانیکی برای شبیهسازی نحوه تأثیرگذاری بر یک قطعه در هنگام خستگی مداوم یا هنگام تکان دادن استفاده میشود. ارزش حسابرسی ممیزیها با تأیید کیفیت و اجازه دادن به شرکتها برای تصمیمگیری آگاهانه برای تأمین منابع، ریسک را در تأمین منابع کاهش میدهند. تولیدکنندگان باید روی فهرستی از ویژگیهای مهمی که بر عملکرد سیستمهای شیلنگ تأثیر میگذارند تمرکز کنند و آن ویژگیها را با دادههای معیار مقایسه کنند. حسابرسی سازگاری طراحی محصول، ابعاد، خواص مواد و عملکرد کلی اجزا را در طول زمان تأیید میکند تا از ناهماهنگیهای کوچک در تولید محافظت کند.

نتیجه

تست و بررسی و ارزیابی محصول، چه داخلی و چه خارجی، برای شرکت هایی که مجموعه های شلنگ های هیدرولیک و صنعتی را عرضه می کنند بسیار مهم است. تدوین برنامه بازرسی داخلی مستلزم سرمایه گذاری و تعهد است. به حداقل رساندن خرابی ها ارزش تلاش برای ایجاد یک برنامه داخلی را دارد، اما تست های عملکردی از یک آزمایشگاه می تواند کارآمدتر باشد.

پارت پترو کالا به عنوان مرجع اصلی واردات، طراحی و ساخت انواع دستگاه های تست فشار، مانند تست پمپ های هیدرواستاتیک، میز تست شیرآلات، دستگاه تست شلنگ و یونیت های تست گاز، مبادرت به طراحی و ساخت انواع میز تست شلنگ در فشارهای مختلف نموده است.

پارت پترو کالا میز تست شیلنگ تا فشار 4000 bar معادل 60,000 psi را ساخته و تحویل مشتری ها نموده است.

جهت دریافت مشاوره و اطلاع از قیمت میز تست شلنگ و موجودی، با پارت پترو کالا تماس حاصل فرمایید.